Home – Steroide bodybuilding kaufen dianabol kur only – PIXI Bangladesh Hub hcg 10000 iu injection cost clomid odblok jak brac – clomid for female bodybuilding

PROCESOS

Nuestra calidad, experiencia y pasión son sinónimo de satisfacción.

01. LARVICULTURA

La Larvicultura corresponde a la primera fase de desarrollo del animal antes de ser camarón. Se compone de 4 etapas: nauplio, zoea, misis y postlarva, y cada una de estas etapas contiene fases que marca el desarrollo corporal de los ejemplares. Es la etapa donde se crean las condiciones necesarias para el cultivo y mantenimiento de las larvas, con el propósito de aumentar los niveles de sobrevivencia.

02. CULTIVO DE CAMARÓN

Una vez alcanzados los estadios de postlarva éstos son trasladados a pequeños estanques denominados precriaderos, “nurseries” o versarios, colocándolos en densidades de hasta 150 animales/m 2 . Cuando pesan entre 1 y 3 gr los camarones son transferidos a tanques de engorde, de mayores dimensiones (entre 3 y 16 Ha.), donde quedan hasta alcanzar la talla comercial planificada.

03. COSECHA

La labor de la cosecha del camarón inicia con un muestreo pre-cosecha que consiste en identificar que lagunas estarán en el programa de cosecha, esta actividad se inicia con el muestreo para conocer la distribución de tallas, la calidad del producto y la cantidad de camarón por cosechar. El producto se lleva vivo a la planta de pre proceso donde se separa de cualquier elemento ajeno al camarón, se carga inmediatamente a bines con hielo, los cuales son transportados a nuestra planta procesadora.

04. Recepción y análisis de materia prima

El Camarón crudo cosechado es transportado a nuestra planta, el cual es descargado a través de cestas con hielo a temperatura que oscila entre cero y diez grados. Esta actividad incluye todos los controles de inspección necesarios para tener la seguridad de las condiciones de frescura, libre de contaminación, olores y sabores extraños de nuestros camarones.

05. Proceso de selección

El camarón es puesto en bandas transportadoras, de donde son retirados los camarones que no cumplen los requisitos para ser de primera clase o de exportación, es decir, los camarones quebrados, manchados, que están alterados en su constitución orgánica. Este proceso de selección es supervisado por personal adiestrado y calificado.

06. Clasificación

Se realiza por medio de máquinas clasificadoras las cuales cuentan con un sistema integrado de tolvas y bandas transportadoras, que permiten el correcto clasificado del camarón por sus tallas para luego ser pesado y empacado.

07. VALOR AGREGADO

Consiste en cortes especiales realizados al camarón, a parte de la eliminación de la cabeza. Entre los productos con valor agregados más comunes tenemos: PUD (pelado con vena), P&D (pelado y desvenado), PPV: (pelado y desvenado con aguja).

08. EMPAQUES – ESTUCHES

Los productos son enviados a las mesas de empaques, donde son empacados, pesados y glaseados. Normalmente se trabaja con nuestra marca AGROLAGO, pero además podemos trabajar con marcas de los clientes o en su defecto con empaques genéricos.

09. CONGELAMIENTO

El proceso de congelación lo realiza la empresa a través dos mecanismos el primero a través de Aire Forzado, este sistema de congelación utiliza pequeñas cámaras frigoríficas conocidas como túneles, las cuales por medio de evaporadores se encargan de congelar grandes volúmenes de camarones empacados en un tiempo promedio de 12 horas. El segundo proceso es el SISTEMA INDIVIDUAL DE CONGELACION RAPIDA – IQF. Esta

técnica consiste en rociar la superficie del producto con agua de esta manera genera así una fina película de hielo de forma rápida y de manera individual.

10. EMPAQUES – MASTER

Luego de su congelación los estuches son acomodados en bultos de 4 o 5 libras o Kg dependiendo del mercado de exportación, estos bultos o Masters son asegurados con fleje o cintas adhesivas para darle consistencia y seguridad en el manejo. Se trabaja usualmente en nuestra marca AGROLAGO, pero además podemos trabajar con marcas de los clientes o en su defecto con empaques genéricos.

11. ALMACENAMIENTO

Cuando el producto está debidamente congelado, es llevado a cavas de conservación, estas mantienen al producto en una temperatura promedio de -18ºC, para de esta manera preservar el producto que va a ser posteriormente exportado.

12. EXPORTACIÓN

Cumpliendo con todas las normativas y protocolos existentes la empresa realiza los trámites respectivos para el envío del pedido al cliente al exterior. Esta actividad es delegada a nuestro agente aduanal quien nos garantiza el cumplimiento oportuno de nuestro compromiso con el cliente.

01. LARVICULTURA

La Larvicultura corresponde a la primera fase de desarrollo del animal antes de ser camarón. Se compone de 4 etapas: nauplio, zoea, misis y postlarva, y cada una de estas etapas contiene fases que marca el desarrollo corporal de los ejemplares. Es la etapa donde se crean las condiciones necesarias para el cultivo y mantenimiento de las larvas, con el propósito de aumentar los niveles de sobrevivencia.

02. CULTIVO DE CAMARÓN

Una vez alcanzados los estadios de postlarva éstos son trasladados a pequeños estanques denominados precriaderos, “nurseries” o versarios, colocándolos en densidades de hasta 150 animales/m 2 . Cuando pesan entre 1 y 3 gr los camarones son transferidos a tanques de engorde, de mayores dimensiones (entre 3 y 16 Ha.), donde quedan hasta alcanzar la talla comercial planificada.

03. COSECHA

La labor de la cosecha del camarón inicia con un muestreo pre-cosecha que consiste en identificar que lagunas estarán en el programa de cosecha, esta actividad se inicia con el muestreo para conocer la distribución de tallas, la calidad del producto y la cantidad de camarón por cosechar. El producto se lleva vivo a la planta de pre proceso donde se separa de cualquier elemento ajeno al camarón, se carga inmediatamente a bines con hielo, los cuales son transportados a nuestra planta procesadora.

04. Recepción y

análisis de materia prima

El Camarón crudo cosechado es transportado a nuestra planta, el cual es descargado a través de cestas con hielo a temperatura que oscila entre cero y diez grados. Esta actividad incluye todos los controles de inspección necesarios para tener la seguridad de las condiciones de frescura, libre de contaminación, olores y sabores extraños de nuestros camarones.

05. Proceso de selección

El camarón es puesto en bandas transportadoras, de donde son retirados los camarones que no cumplen los requisitos para ser de primera clase o de exportación, es decir, los camarones quebrados, manchados, que están alterados en su constitución orgánica. Este proceso de selección es supervisado por personal adiestrado y calificado.

06. Clasificación

Se realiza por medio de máquinas clasificadoras las cuales cuentan con un sistema integrado de tolvas y bandas transportadoras, que permiten el correcto clasificado del camarón por sus tallas para luego ser pesado y empacado.

07. VALOR AGREGADO

Consiste en cortes especiales realizados al camarón, a parte de la eliminación de la cabeza. Entre los productos con valor agregados más comunes tenemos: PUD (pelado con vena), P&D (pelado y desvenado), PPV: (pelado y desvenado con aguja.

08. EMPAQUES – ESTUCHES

Los productos son enviados a las mesas de empaques, donde son empacados, pesados y glaseados. Normalmente se trabaja con nuestra marca AGROLAGO, pero además podemos trabajar con marcas de los clientes o en su defecto con empaques genéricos.

09. CONGELAMIENTO

El proceso de congelación lo realiza la empresa a través dos mecanismos el primero a través de Aire Forzado, este sistema de congelación utiliza pequeñas cámaras frigoríficas conocidas como túneles, las cuales por medio de evaporadores se encargan de congelar grandes volúmenes de camarones empacados en un tiempo promedio de 12 horas. El segundo proceso es el SISTEMA INDIVIDUAL DE CONGELACION RAPIDA – IQF. Esta técnica consiste en rociar la superficie del producto con agua de esta manera genera así una fina película de hielo de forma rápida y de manera individual.

10. EMPAQUES – MASTER

Luego de su congelación los estuches son acomodados en bultos de 4 o 5 libras o Kg dependiendo del mercado de exportación, estos bultos o Masters son asegurados con fleje o cintas adhesivas para darle consistencia y seguridad en el manejo. Se trabaja usualmente en nuestra marca AGROLAGO, pero además podemos trabajar con marcas de los clientes o en su defecto con empaques genéricos.

11. ALMACENAMIENTO

Cuando el producto está debidamente congelado, es llevado a cavas de conservación, estas mantienen al producto en una temperatura promedio de -18ºC, para de esta manera preservar el producto que va a ser posteriormente exportado.

12. EXPORTACIÓN

Cumpliendo con todas las normativas y protocolos existentes la empresa realiza los trámites respectivos para el envío del pedido al cliente al exterior. Esta actividad es delegada a nuestro agente aduanal quien nos garantiza el cumplimiento oportuno de nuestro compromiso con el cliente.

''La calidad es nuestra mejor garantía de la fidelidad de los clientes, nuestra mas fuerte defensa contra la competencia y el único camino para el crecimiento"

- JACK WELCH

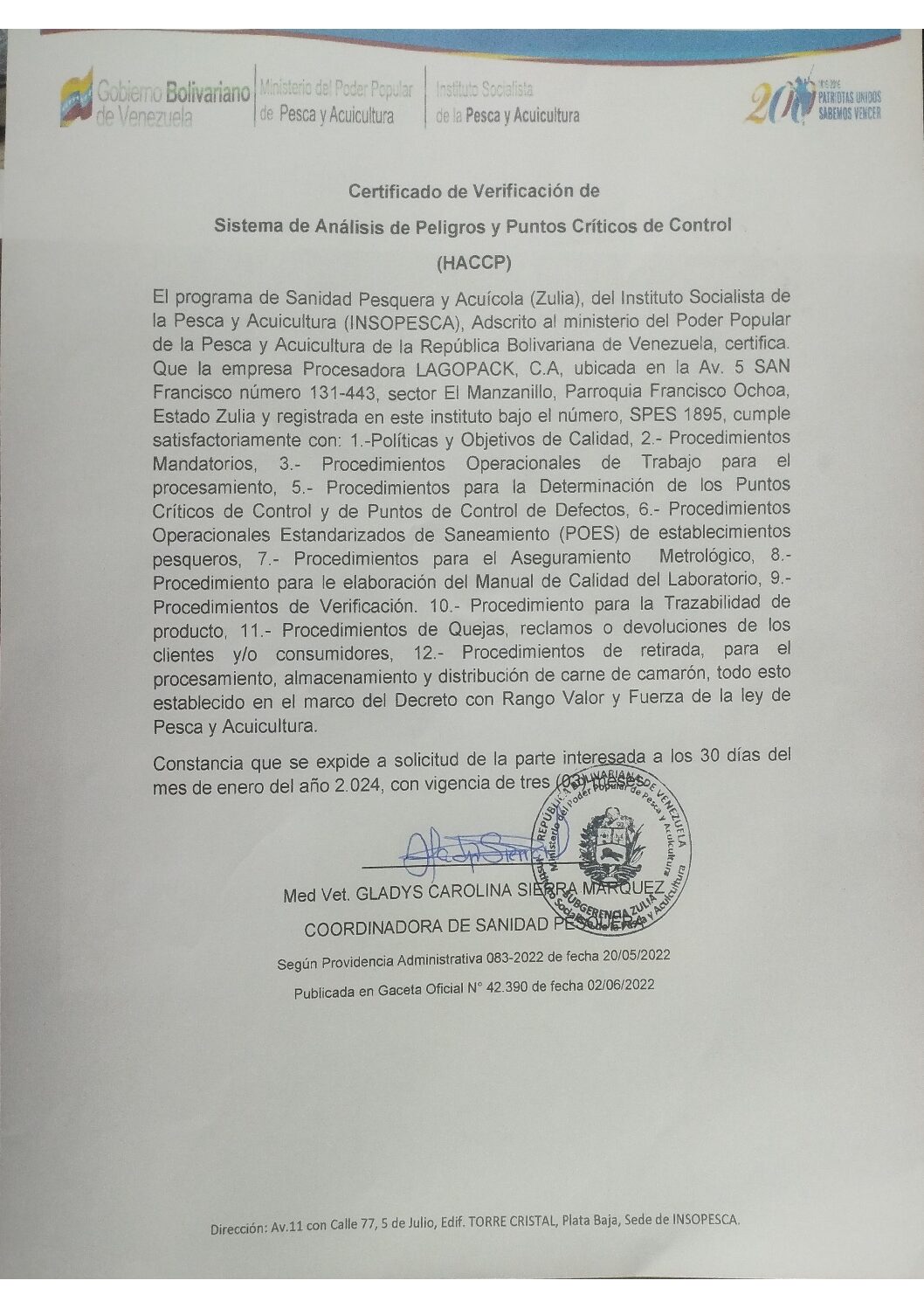

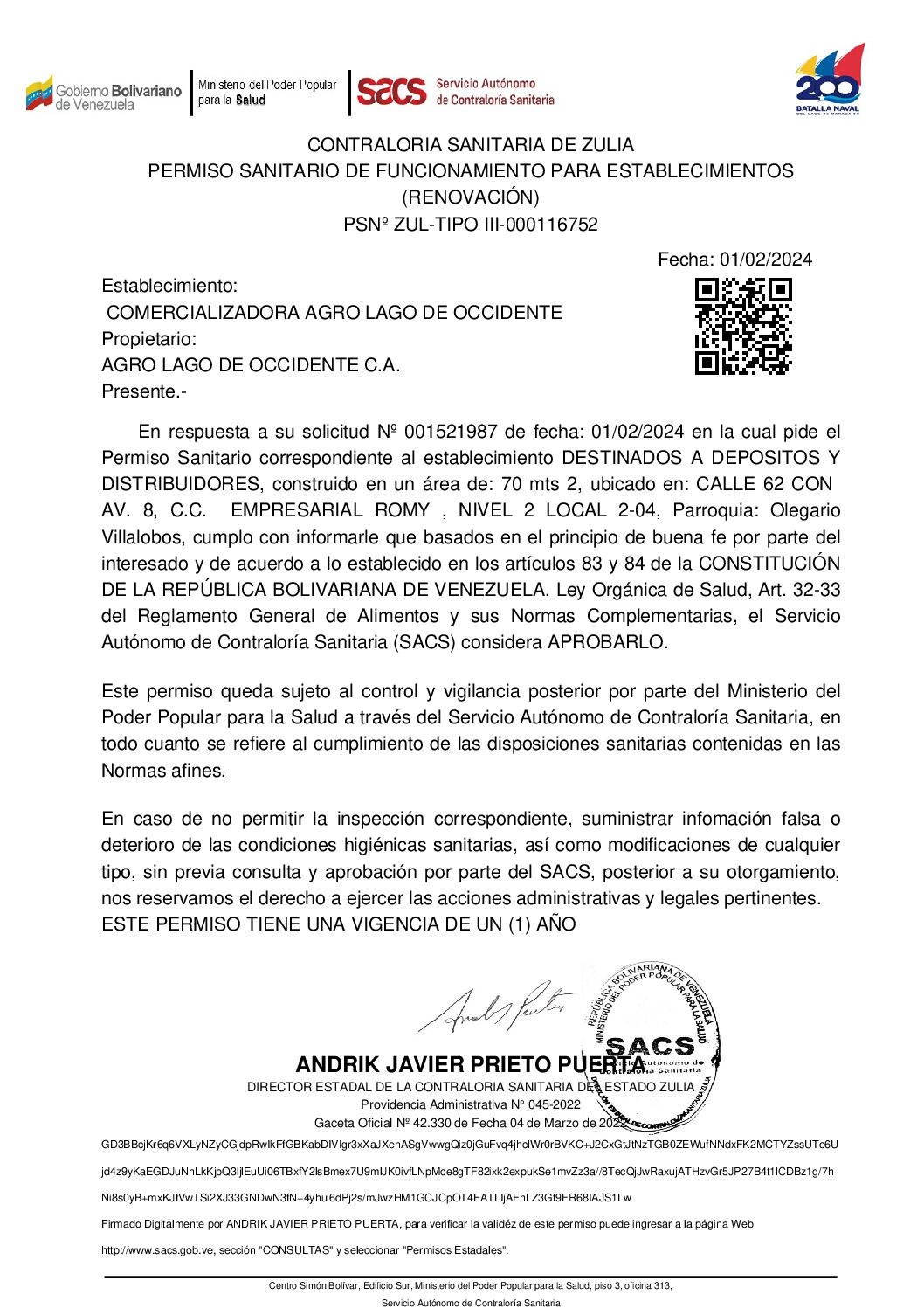

SISTEMA DE GESTIÓN DE CALIDAD

Todos nuestros procesos mantienen un riguroso control de calidad que nos asegura la legalidad, calidad y trazabilidad de nuestros productos, a fin de lograr la satisfacción de los clientes.

Nuestra Política de Calidad ha sido la línea de acción de la organización para mejorar sus procesos internos y desde sus inicios ha garantizado la seguridad e inocuidad de los productos.

Nuestros procesos se han desarrollado bajo estándares nacionales e internacionales y cuentan con un Plan de Trazabilidad que recoge todas las actividades que se desarrollan en la empresa y que permiten reconstruir la historia de los productos en un momento determinado.

Estos protocolos cuentan con un Sistemas de Identificación que proporciona información de la siguiente manera:

Sistema de identificación de la trazabilidad hacia atrás

Nos permite conocer de forma precisa el origen de la materia prima, mediante la recopilación información sistemática almacenada en nuestra base de datos al momento de su recepción, de manera que pueda conocerse de forma oportuna los datos sobre el proveedor, fecha de entrada, cantidad y cualquier otro dato que se estime necesario.

La recepción de materias primas y su identificación constituyen un factor clave y necesario para que pueda seguirse el rastro de los productos hacia su origen, es decir, hacia cualquier punto de su etapa anterior.

Sistema de identificación de la trazabilidad interna

La trazabilidad interna hace referencia a los procesos a los que un producto se ve sometido mientras permanece dentro de la empresa. Cada lote de materia prima recibida es identificado con un código único con el cual el material puede ser fácilmente rastreado desde su recepción hasta despacho del producto al cliente.

La trazabilidad interna puede ser la más compleja y debe relacionar de forma exhaustiva al producto fabricado con ciertos datos como: Identificación del producto final, y del proceso mediante un código que corresponda al lote. Registro de fecha del proceso de elaboración del producto entre otros.

POLÍTICA DE CALIDAD

AGROLAGO DE OCCIDENTE, C.A. en el marco de su visión y misión, se compromete a:

– Cumplir con los requerimientos de los clientes y partes interesadas, midiendo periódicamente el nivel de satisfacción alcanzado.

– Investigar y comprender las necesidades del cliente y partes interesadas relevantes, para poder anticiparse a sus expectativas.

– Mejorar continuamente las competencias del personal, los recursos físicos y el Sistema de Gestión de la Calidad, para garantizar el cumplimiento de los requisitos del cliente y tratar de superar sus expectativas, manteniendo un equilibrio adecuado entre todas las partes interesadas.

– Desarrollar una cultura de la Calidad que sea compartida por los miembros de AGROLAGO y sus principales partes interesadas.

![FL_20221129212217_CUP-C-865771-MSC-01-2022[R][R]](https://agrolago.com/wp-content/uploads/2021/03/FL_20221129212217_CUP-C-865771-MSC-01-2022RR-pdf.jpg)